越來越多的鐵路系統(tǒng)發(fā)現(xiàn)數(shù)字化和3D打印替換零件是節(jié)省金錢和時間以及打擊陳舊過時的有效方式。西門子移動是最新的列車,可以說,據(jù)西門子稱,該公司已開放其第一個數(shù)字鐵路維護(hù)中心,該中心位于德國多特蒙德 - 埃文,為鐵路行業(yè)提供最高水平的數(shù)字化服務(wù)。

RRX鐵路服務(wù)中心預(yù)計每個月大約有100列火車進(jìn)入維護(hù),為了滿足這一需求,西門子購買了Stratasys Fortus 450mc Production 3D打印機,按需生產(chǎn)替換零件和工具。憑借其新的3D打印功能,西門子將不再需要保留更換零件的實際庫存,并將這些零件的制造時間縮短了95%。

“我們相信我們的RRX鐵路服務(wù)中心是世界上最先進(jìn)的列車維修中心。”西門子移動有限公司客戶服務(wù)部增材制造主管Michael Kuczmik說, “將一系列創(chuàng)新數(shù)字技術(shù)整合在一起,我們可以顯著提高客戶鐵路運營的效率。 Stratasys FDM增材制造發(fā)揮著不可或缺的作用,使我們能夠以更低的成本和更短的時間內(nèi)優(yōu)化備件,從而實現(xiàn)更長的生命周期。我們能夠按需3D打印定制的替換零件滿足客戶要求的靈活性。“

“每輛火車每年必須進(jìn)行幾次維修,你可以想象,我們所有的客戶都希望這個過程盡可能快,但他們?nèi)匀幌M覀兯龅墓ぷ髂軌蜻_(dá)到最高水平:安全和質(zhì)量。我們還必須考慮計劃外的其他工作,如果你看一下我們服務(wù)的不同列車模型和公司,這需要大量的定制解決方案。這就是我們Fortus 450mc完美配合的地方,使我們能夠快速,經(jīng)濟地生產(chǎn)一次性的定制生產(chǎn)零件。“

在轉(zhuǎn)向3D打印之前,西門子移動采用了傳統(tǒng)的制造方法,如鑄造,這可能需要大約六周的時間來制造最終的定制零件。對于一次性零件,這在經(jīng)濟上是不可行的。為了使其具有成本效益,該公司經(jīng)常會先做出大量零件,這導(dǎo)致大量過剩零件和過時零件堆積在倉庫。“使用Fortus 450mc,我們可以在幾小時內(nèi)3D打印備件,需要6周的零件,現(xiàn)在可以在13個小時內(nèi)生產(chǎn)出來。在一周內(nèi),我們可以迭代和優(yōu)化設(shè)計,然后3D打印最終的定制的生產(chǎn)級零件。這使我們能夠?qū)⒚總€零件的制造時間縮短高達(dá)95%,這大大加快了我們響應(yīng)客戶的能力。“

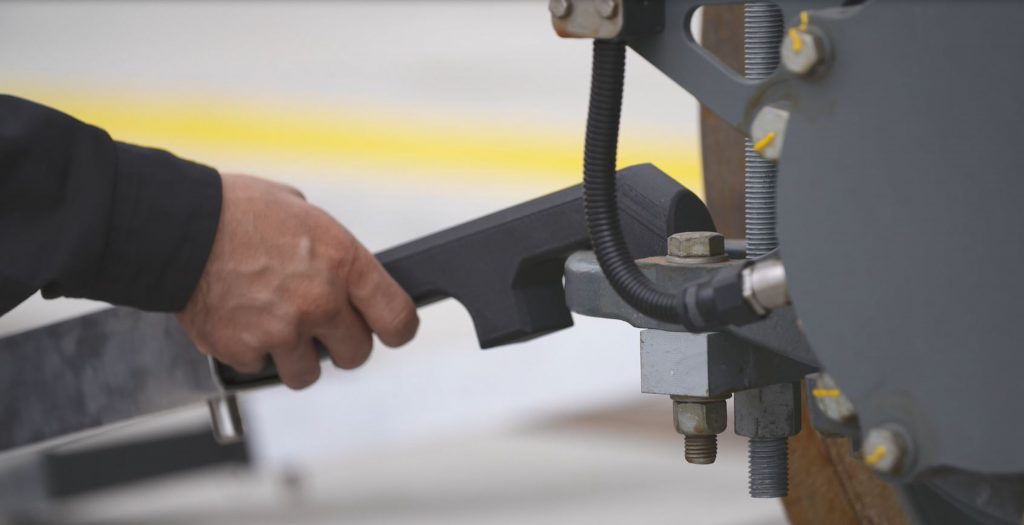

西門子移動還在使用3D打印來改進(jìn)其工具功能。一個示例是用于維護(hù)列車轉(zhuǎn)向架的連接器工具,該轉(zhuǎn)向架是承載輪對的底盤或框架。這些工具非常復(fù)雜,需要高水平的定制,因此很難用傳統(tǒng)方法生產(chǎn)。轉(zhuǎn)向架也重達(dá)數(shù)噸,因此需要堅固耐用的材料來承受車輛移動或制動的力。西門子移動現(xiàn)在使用其Fortus 450mc,使用工業(yè)級ULTEM 9085熱塑性材料,在幾小時內(nèi)為每個轉(zhuǎn)向架生產(chǎn)一次性工具。

“制造精良的連接器是有效和安全維護(hù)轉(zhuǎn)向架的必備工具,因此找到足以承受這種壓力的增材制造材料是一項重要的工作,ULTEM 9085材料非常堅固,使我們能夠利用3D打印的所有定制優(yōu)勢,并取代我們傳統(tǒng)的制造方法。這已經(jīng)改變了我們的供應(yīng)鏈。我們通過供應(yīng)商減少了對外包工具的依賴,降低了每個部件的成本,同時通過經(jīng)濟高效地為低容量工作提供服務(wù),開辟了更多的收入來源。”

1、上傳文件類型:STL格式;

2、單位:MM;

3、大小:小于100M(兆);

4、IE瀏覽器小于20M;

成員列表

登錄成功

祝您使用愉快!

倒計時 5 秒,自動關(guān)閉