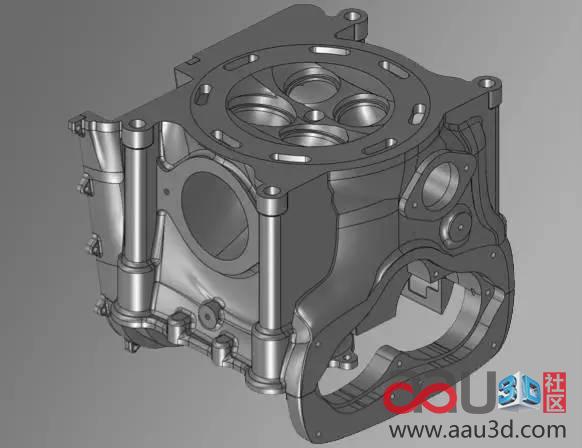

氣缸蓋的幾何形狀富有挑戰:內部由一系列相互連接的三維孔構成,空腔內的翅片冷卻系統,各軸承和岐管的面孔和一批反孔。此外,外表面是雙彎曲形狀,整個零件的壁厚一直在變化,并且有幾個突出和懸臂。

氣缸蓋的幾何形狀富有挑戰:內部由一系列相互連接的三維孔構成,空腔內的翅片冷卻系統,各軸承和岐管的面孔和一批反孔。此外,外表面是雙彎曲形狀,整個零件的壁厚一直在變化,并且有幾個突出和懸臂。

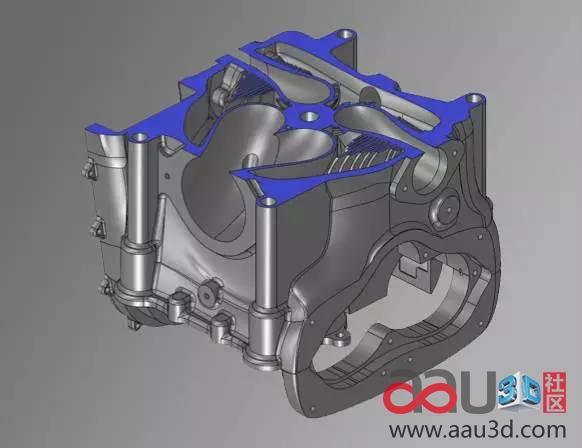

為了使得氣缸蓋適合通過3D打印的方式制造出來,經過一些研究發現懸壁是可以通過重新建模來優化,并且可以使得這些結構自支撐。在壁厚的部位可以加以內部的網格結構以減輕缸蓋的重量,當然在設計的時候就需要考慮一些特殊精度要求的部位,例如缸孔,軸承,岐管的部位需要通過后期的機加工進行精加工以得到令人滿意的表面精度。

為了使得氣缸蓋適合通過3D打印的方式制造出來,經過一些研究發現懸壁是可以通過重新建模來優化,并且可以使得這些結構自支撐。在壁厚的部位可以加以內部的網格結構以減輕缸蓋的重量,當然在設計的時候就需要考慮一些特殊精度要求的部位,例如缸孔,軸承,岐管的部位需要通過后期的機加工進行精加工以得到令人滿意的表面精度。

氣缸蓋的重新設計優化是個探索過程,單純從設計層面上要去除原來的圓角半徑設計,而通過倒角設計,這樣的過程并不復雜;然而,復雜的是設計必須要了解零件設計的修改對氣缸的性能會帶來怎樣的影響。并且通過3D打印的方式制造出來的缸蓋也將會改變零件的組裝要求,尤其在氣門座,噴油部位和凸輪軸部位需要考慮設計改變的每個細節將會對性能帶來的作用。最大的挑戰是腔體的上壁支撐問題,如何能夠適合3D打印且不影響冷卻液的流暢性。這時候設計師會常常有種沖動,修改設計太難,還不如推到重來?

氣缸蓋的重新設計優化是個探索過程,單純從設計層面上要去除原來的圓角半徑設計,而通過倒角設計,這樣的過程并不復雜;然而,復雜的是設計必須要了解零件設計的修改對氣缸的性能會帶來怎樣的影響。并且通過3D打印的方式制造出來的缸蓋也將會改變零件的組裝要求,尤其在氣門座,噴油部位和凸輪軸部位需要考慮設計改變的每個細節將會對性能帶來的作用。最大的挑戰是腔體的上壁支撐問題,如何能夠適合3D打印且不影響冷卻液的流暢性。這時候設計師會常常有種沖動,修改設計太難,還不如推到重來?

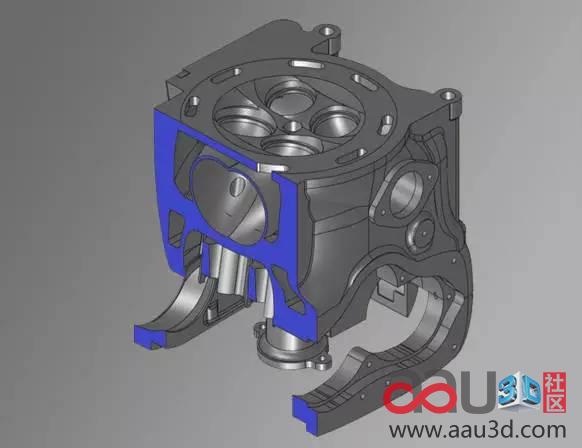

事實證明的確是這樣的,對于復雜的零件,需要在設計的一開始就考慮它的制造方式,嘗試將現有的另外一種工藝生產出來的零件,僅僅修改局部的設計就可以通過3D打印的方式來制造出來經常會在探索的最后發現這是徒勞無益的。

想直接金屬打印的確挑戰設計者的能力,尤其是支撐結構的設計和去除對于復雜精密零件來說難度很大。這時候,需要跳出思維框架來思考問題,直接金屬打印出來難度很大,通過3DP的方式打印出砂模,再鑄造出來呢?

事實證明的確是這樣的,對于復雜的零件,需要在設計的一開始就考慮它的制造方式,嘗試將現有的另外一種工藝生產出來的零件,僅僅修改局部的設計就可以通過3D打印的方式來制造出來經常會在探索的最后發現這是徒勞無益的。

想直接金屬打印的確挑戰設計者的能力,尤其是支撐結構的設計和去除對于復雜精密零件來說難度很大。這時候,需要跳出思維框架來思考問題,直接金屬打印出來難度很大,通過3DP的方式打印出砂模,再鑄造出來呢?

[URL=][/URL]

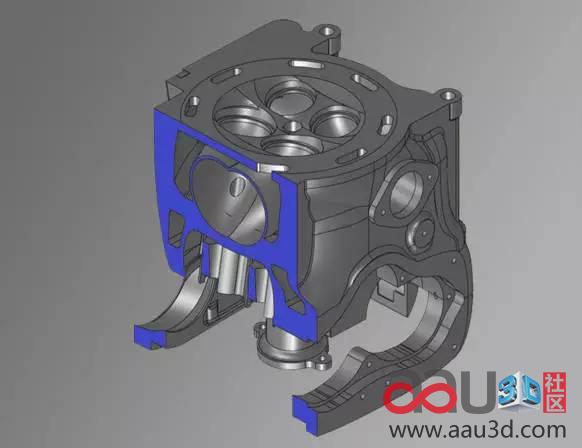

最終的結果令人滿意,不僅僅是缸蓋的新”look”, 給人幾分時髦的感覺,缸體性能和重量表現亦卓爾不凡。

退一步海闊天空,3DP的技術優勢在于成型速度快、無需支撐結構,3DP可以打印復雜、結構特殊零件的零件砂模,然后在鑄造出來,再經過精加工,閃閃發亮的New Look就出來了。怎么樣?親愛的缸體君,喜歡你的“新發型”缸蓋么?

[URL=][/URL]

最終的結果令人滿意,不僅僅是缸蓋的新”look”, 給人幾分時髦的感覺,缸體性能和重量表現亦卓爾不凡。

退一步海闊天空,3DP的技術優勢在于成型速度快、無需支撐結構,3DP可以打印復雜、結構特殊零件的零件砂模,然后在鑄造出來,再經過精加工,閃閃發亮的New Look就出來了。怎么樣?親愛的缸體君,喜歡你的“新發型”缸蓋么?

工業愛好者彰顯自我,點亮創意的天堂, 設計大師展示高級作品的圣地。 生命就是一場挑戰, 不只為自己而活的挑戰! we create and share.

話題:35

成員:14

成員列表

登錄成功

祝您使用愉快!

倒計時 5 秒,自動關閉